콜드 헤딩 슬리브 제조업체

냉간압조 단조공정의 특성

1. 냉간압조는 상온에서 한다.냉간압조는 금속 부품의 기계적 특성을 향상시킬 수 있습니다.

2. 냉간 압연 단조 공정은 재료 이자율을 높일 수 있습니다.소성 변형을 기반으로 한 압력 가공 방식으로 절삭이 적거나 없는 것을 실현할 수 있습니다.일반 재료 이용률은 85% 이상이고 최고는 99% 이상에 도달할 수 있습니다.

3. 생산 효율을 향상시킬 수 있습니다.금속 제품의 변형 시간과 공정은 특히 다중 스테이션 성형 기계 가공 부품에서 상대적으로 짧고 생산성을 크게 향상시킬 수 있습니다.

4. 냉간 단조 기술은 제품의 표면 거칠기를 개선하고 제품의 정확성을 보장할 수 있습니다.

원재료에 대한 냉간압조 단조공정 요구사항

1. 원료의 화학적 조성 및 기계적 성질은 관련 기준에 부합하여야 한다.

2. 원료는 구상화 어닐링 처리여야 하며, 재료의 금속 조직 구조는 구형 펄라이트 수준 4-6입니다.

3. 원료의 경도, 재료의 균열 경향을 최대한 줄이고 금형의 수명을 향상시키기 위해 냉간 인발 재료는 가소성을 향상시키기 위해 가능한 한 낮은 경도를 가질 필요가 있습니다.원료의 경도는 일반적으로 HB110~170(HRB62-88)이 요구됩니다.

4. 냉간 인발 재료의 정밀도는 제품 및 공정의 특정 요구 사항에 따라 결정되어야 합니다.일반적으로 정확도는

5. 냉간 인발 재료의 표면 품질은 윤활 피막이 칙칙하고 어둡고 표면에 흠집, 주름, 균열, 머리카락, 녹, 산화물 피부 및 구덩이 구멍 및 기타 결함이 없어야 함을 요구합니다.

6. 냉간 드로잉 재료 반경 방향으로 탈탄층의 총 두께는 원료 직경의 1-1.5%를 초과해서는 안 됩니다(특정 상황은 각 제조업체의 요구 사항에 따라 다름).

7. 냉간 성형의 절단 품질을 보장하기 위해 냉간 드로잉 재료는 단단한 표면과 부드러운 코어 상태를 가져야 합니다.8. 냉간 단조 시험은 냉간 인발 재료에 대해 수행되어야 하며 냉간 가공 경화에 대한 재료의 민감도는 가능한 한 낮아야 하므로 냉간 가공 경화로 인한 변형 저항 증가가 감소되어야 합니다. 흉한 모습.

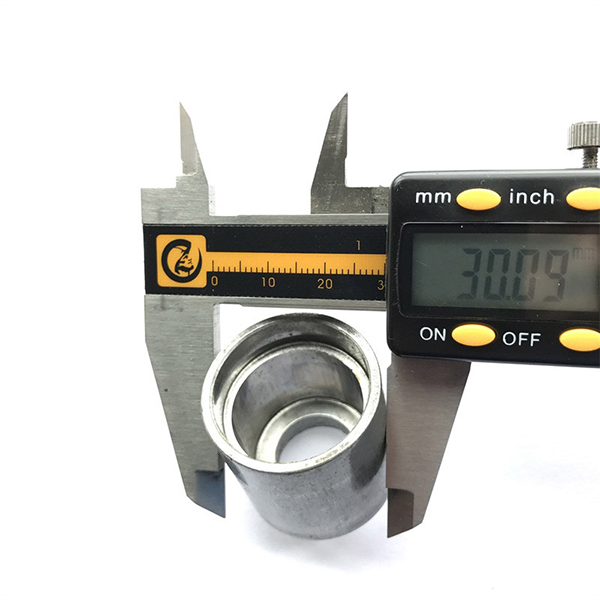

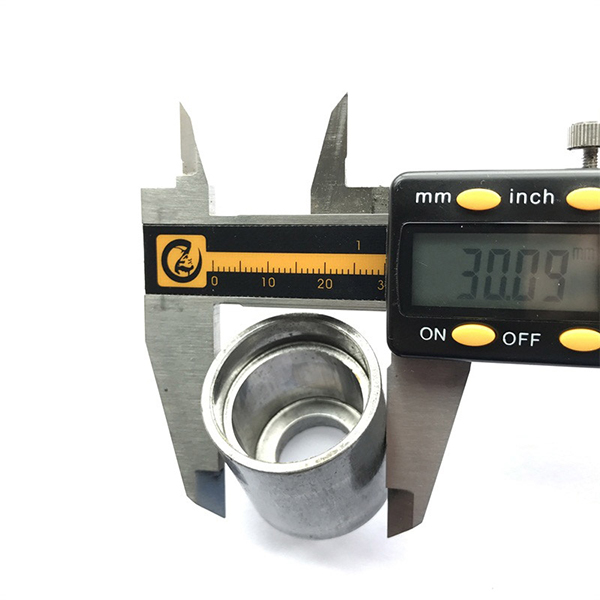

제품 전시